|

(495) 226-51-87

info@xiron.ru

ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ

КЛИЕНТУ

ИНФОРМАЦИЯ

СТАТЬИ

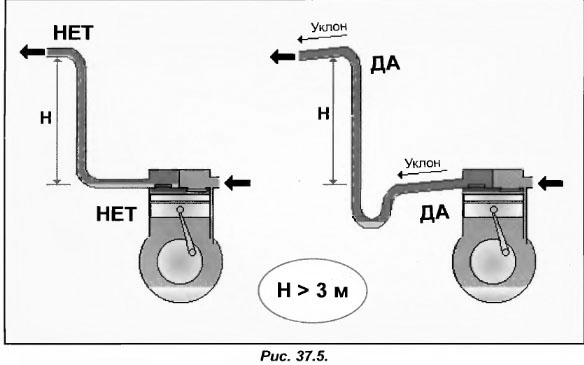

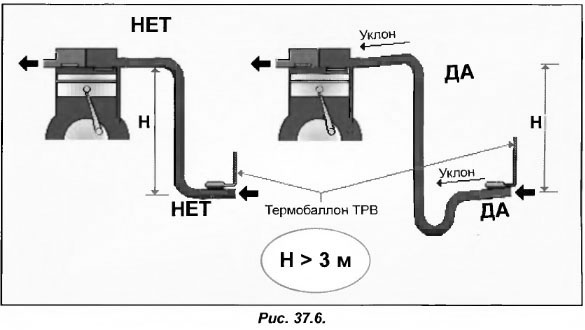

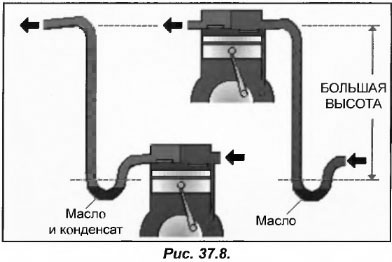

Воздействие перепада уровней на возврат маслаПервые трудности возникают при разности уровней более 3 метров между компрессором и расположенным над ним конденсатором. Во время остановки компрессора газ прекращает двигаться в магистралях, и масло с вертикальных участков стекает вниз под действием силы тяжести. При этом появляется риск его накопления в нагнетающей полости головки блока. Если разность высоты между конденсатором и расположенным над ним компрессором составляет более 3 метров (рис.37.5), то количество масла, способного накопиться, увеличивается. В дополнении к этому, окружающая температура обычно выше температуры нагнетания, в связи с чем при остановке компрессора может сконденсироваться значительное количество паров хладагента, находящихся в магистрали нагнетания. Полученная жидкость также может попасть в полость нагнетания головки блока компрессора. Образование хладагента и масла создает риск возникновения гидроудара при последующем запуске компрессора. Аналогичная ситуация возникает, если испаритель расположен ниже компрессора, после остановки которого масло стекает в нижнюю часть из восходящего трубопровода (рис.37.6). Его количество может стать значительным, если высота Н трубопровода более 3 метров. Ситуация осложнится, когда в застойную зону восходящего трубопровода начнет стекать масло из испарителя, что приведет к большому образованию жидкости. Образовавшаяся масляная пробка во время запуска компрессора попадает во всасывающую полость головки блока, провоцируя сильный гидроудар. Для предотвращения гидроударов и поломки клапанов, если разность уровней составляет более трех метров, каждом восходящем трубопроводе устанавливают маслоподъемную петлю, а горизонтальные участки прокладываются под наклоном в направлении движения потока. Еще одна проблема может возникнуть на выходе из испарителя, когда жидкость в застойной зоне являет собой смесь масла с хладагентом (данная смесь образуется, если в масло попадет незначительное количество хладагента). Во время запуска компрессора резкое снижение давления во всасывающей магистрали провоцирует бурное вскипание смеси, поскольку хладагент, растворенный в масле, испаряется. Во время кипения хладагент поглощает тепло, которое он отбирает у трубопровода. В некоторых случаях такое охлаждение доходит и до термобаллона (рис.37.6). В свою очередь термобаллон во время запуска может среагировать на понижение температуры и в критический момент перекрыть ТРВ. При аномальном закрытии ТРВ происходит отключение компрессора предохранительным реле НД. Для предупреждения данных проблем, рекомендуется внизу восходящей магистрали всасывания (высота более 3 м) устанавливать маслоподъемную петлю. При прокладке трубопроводов, на которых будет устанавливаться термобаллон, строго следить за соблюдением уклона. Нам уже известно, что для подъема масла по вертикальным участкам трубопроводов скорость газа в них должна быть более 5 м/с, независимо от условий работы. При разности уровней (высота Н рис.37.7) порядка 7,5 м, проблема становится более серьезной. Выше уровня 7,5 м масляная пленка начинает разрушаться и отрываться от стенок трубопроводов магистралей всасывания и нагнетания. Под действием силы тяжести она падает вниз, не смотря на скорость газа более 5 м/с. Вместе с этим в каждом метре трубопровода содержится часть масла. Таким образом, чем большая разность уровней, тем значительнее длина трубы и соответственно — содержание в ней масла. Если разность уровней большая, то и количество масла, стекающего вниз при каждой остановке компрессора, может стать настолько значительным, что полностью зальет маслоподъемную петлю. На восходящем трубопроводе нагнетания, когда маслоподъемная петля заполнена, возникает опасность возврата масла в нагнетающую полость головки блока (рис.37.8). В случае его возврата при запуске компрессора возникнет гидроудар. Ситуация может ухудшиться, если произойдет конденсация хладагента внутри трубопровода во время стоянки компрессора. В трубопроводах всасывания большой высоты при остановке компрессора в маслоподъемной петле скапливается большое количество масла. С новым запуском масло может быть засосано в компрессор в виде масляной пробки, что нередко приводит к сильному гидроудару, опасному для клапанов. Ухудшает ситуацию натекание хладагента из испарителя в маслоподъемную петлю. Чтобы избежать серьезных повреждений компрессора в этом случае, необходимо устанавливать маслоподъемную петлю через каждых 7,5 метров на всасывающей и нагнетающей магистралях (рис.37.9). При работе полученной конструкции масло будет подниматься от петли к петле, что исключает возможность возврата из верхней маслоподъемной петли к нижней. Благодаря этому при остановке компрессора количество масла в маслоподъемной петле не превысит допустимый предел. Использовать конструкцию с разностью уровней более 30 метров не рекомендуется, поскольку потери давления в таких трубопроводах будут слишком большими (рекомендуется использовать как можно меньшую разность уровней). Решить данную проблему полностью не сможет и установка маслоотделителя в нагнетающем трубопроводе компрессора (иногда применяется в воздушных кондиционерах). Даже тщательно подобранный и установленный маслоотделитель пропускает 1-2% масла из нагнетающей полости компрессора. Таким образом, необходимо обеспечить возврат данного количества масла в компрессор. Для установок с маслоотделителями ранее описанные требования относительно подбора и прокладки трубопроводов также актуальны. |

| << Воздействие скорости газа на возврат масла | Изготовляем маслоподъемную петлю >> |

|---|

|

|