Гидромодуль – что это? Гидромодуль для чиллера – это вспомогательный элемент системы охлаждения, который отвечает за циркуляцию теплоносителя между чиллером и фанкойлами (или другого оборудования). Он состоит из накопительного бака и циркуляционного насоса. Гидромодуль необходим для создания резерва теплоносителя, что позволяет системе более эффективно справляться с переменными тепловыми нагрузками, которые могут меняться в течение дня или в разные сезоны. Это помогает предотвратить частое включение и выключение компрессора чиллера, что может привести к его преждевременному износу. ![гидромодуль]() На фото гидромодуль для чиллера На фото гидромодуль для чиллера Использование гидромодуля приносит следующие плюсы: - Увеличение интервалов между включением и выключением компрессора, что продлевает его срок службы.

- Повышение эффективности работы системы охлаждения за счет буферного объема теплоносителя.

- Обеспечение необходимого давления теплоносителя в системе.

Объем емкости гидромодуля зависит от двух основных факторов: - Возможного количества теплоносителя в чиллере.

- Предполагаемых тепловых нагрузок на систему.

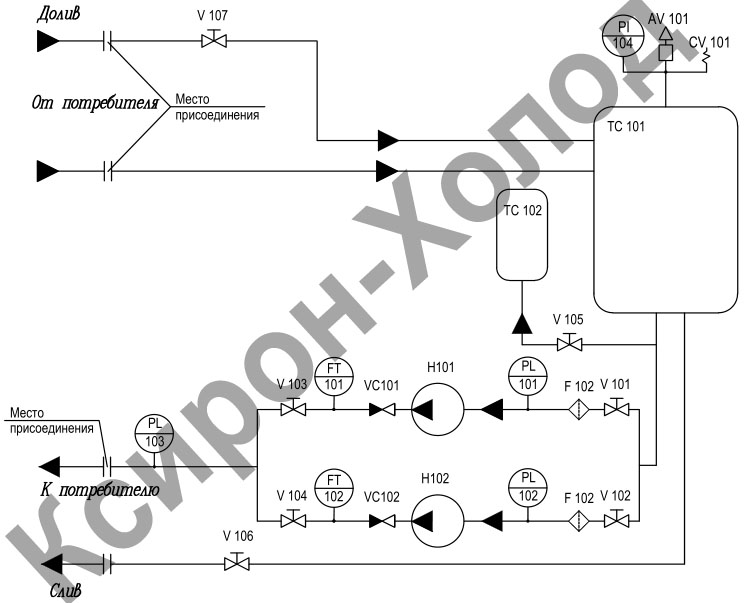

![гидромодуль]() На фото гидромодуль для чиллера На фото гидромодуль для чиллера Состав гидромодуля ![состав гидромодуля]() На фото состав гидромодуля На фото состав гидромодуля Гидромодуль для чиллера обычно включает в себя следующие компоненты: - Накопительный бак: Объем бака подбирается в зависимости от объема теплоносителя в системе и предполагаемых тепловых нагрузок. Бак служит для аккумулирования теплоносителя и увеличения теплоемкости системы, что позволяет снизить частоту включения и выключения компрессора.

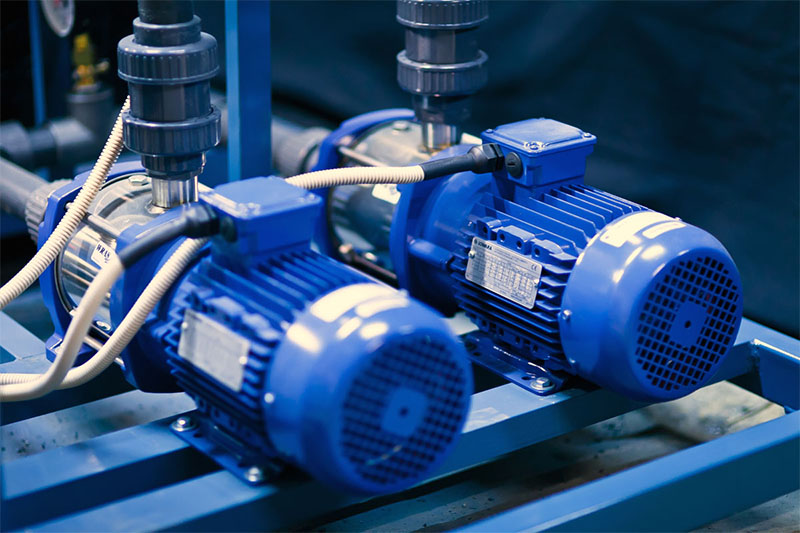

- Циркуляционный насос (ы): Насосы обеспечивают необходимую циркуляцию теплоносителя от чиллера к потребителям и обратно. Количество и производительность насосов подбираются исходя из расчета емкости гидромодуля и необходимого давления в системе.

- Система автоматического управления (САУ): Контролирует работу насосов и других элементов системы, обеспечивая оптимальный режим работы и защиту от возможных неисправностей.

- Запорная арматура: Используется для обслуживания системы, таких как выпуск воздуха, залив или слив теплоносителя.

- Фильтр: Предназначен для очистки теплоносителя от примесей, что предотвращает загрязнение и износ системы.

- Предохранительный клапан: Предотвращает превышение допустимого давления в системе, что может привести к её повреждению.

- Заправочный и сливной вентиль: Обеспечивают возможность добавления теплоносителя в систему и его слива при обслуживании или ремонте.

- Электрический шкаф управления: Содержит элементы для управления всей системой гидромодуля, включая насосы и систему автоматического управления.

Дополнительные опции по запросу: Например, реле протока, емкость из нержавеющей стали, элементы для работы с жидкостями низких температур и т.д. Стандартная схема гидромодуля На схеме ниже изображен гидромодуль с расширительной емкостью и двумя насосами. Один рабочий, второй резервный с автоматическим переключением. Буферная емкость в данной комплектации отсутствует. ![схема гидромодуля]() TC 102 Расширительный бак; AV 101 Воздухоотводчик; CV 101 Предохранительный клапан; TC 101 Герметичная емкость; FT 101-102 Реле протока; H 10-102 Насос; VC 101-102 Обратный клапан; V 101-107 Шаровый кран; Pl 101-102 Мановакуумметр; Pl 103-104 Манометр; F 101-102 Фильтр. Принцип работы гидромодуля Гидромодуль обеспечивает непрерывную, контролируемую и безопасную циркуляцию теплоносителя в системе охлаждения, улучшая эффективность чиллера и обеспечивая надежность всей системы. Выделем основные принципы работы гидромодуля: - Циркуляция теплоносителя: В основе работы гидромодуля лежит циркуляция теплоносителя (чаще всего воды или водно-гликолевой смеси) между чиллером и потребителями холода. Теплоноситель забирает тепло от потребителей и передает его чиллеру, где оно рассеивается в окружающую среду.

- Поддержание давления: Чтобы теплоноситель эффективно циркулировал по системе, гидромодуль поддерживает необходимое давление. Это важно для обеспечения достаточного потока через теплообменники и для предотвращения воздушных пробок и кавитации насоса.

- Накопительный бак: Бак гидромодуля компенсирует тепловое расширение теплоносителя и служит буфером для поддержания постоянного давления в системе, а также предотвращает частые включения и выключения компрессора чиллера, что увеличивает его срок службы.

- Фильтрация: Фильтр в гидромодуле улавливает частицы грязи и другие примеси, предотвращая их попадание в чиллер, что может привести к его поломке или снижению эффективности.

- Автоматика: Система управления гидромодулем контролирует работу насосов и клапанов, обеспечивая требуемый режим работы. Она может автоматически регулировать скорость насосов в зависимости от нагрузки, оптимизируя энергопотребление.

- Безопасность: Предохранительные клапаны и другие устройства безопасности предотвращают возможные аварии, связанные с избыточным давлением или перегревом.

- Теплообмен: В некоторых случаях гидромодуль может включать в себя дополнительные теплообменники для подогрева или охлаждения теплоносителя перед его отправкой в систему.

Как осуществить подбор гидромодуля? Подбор насоса для гидромодуля чиллера осуществляется на основе нескольких ключевых параметров, чтобы обеспечить эффективную и надежную циркуляцию теплоносителя между чиллером и потребителями системы охлаждения. Вот основные факторы, которые необходимо учитывать при выборе насоса: - Тепловая нагрузка системы: Необходимо знать общую тепловую нагрузку, которую должна обеспечить система, чтобы подобрать насос с соответствующей производительностью.

- Расход теплоносителя: Определение требуемого объемного расхода жидкости (литров в минуту или м^3/час), который необходим для компенсации тепловой нагрузки.

- Перепад давления в системе: Измерение или расчет потерь давления в трубопроводах, фитингах, теплообменниках и другом оборудовании, через которое будет протекать теплоноситель.

- Характеристика насосной системы: Оценка характеристик насоса, таких как кривая Q-H (расход-напор), КПД, мощность и энергопотребление.

- Статический напор: Учет статического напора, вызванного разницей высот между насосом и наивысшей точкой системы.

- Температура и свойства теплоносителя: Выбор насоса, совместимого с температурой теплоносителя и его химическими свойствами.

- NPSH (Net Positive Suction Head): Расчет NPSH для предотвращения кавитации насоса, который определяет минимальное давление жидкости на входе в насос.

- Режимы работы: Анализ режимов работы системы, включая переменные нагрузки, для выбора насоса с переменной скоростью (если это необходимо).

- Резервирование: Обеспечение системы дополнительным насосом для резервирования и непрерывности работы в случае выхода из строя основного насоса.

![насосы для гидромодуля]() На фото насосы для гидромодуля На фото насосы для гидромодуля Где надо располагать гидромодуль? Гидромодуль для чиллера должен быть расположен в подходящем месте, которое обеспечивает эффективность и удобство в эксплуатации системы. Вот некоторые рекомендации по расположению гидромодуля: - Близость к чиллеру: Гидромодуль обычно располагают как можно ближе к чиллеру, чтобы минимизировать длину трубопроводов и потери давления в системе.

- Доступность для обслуживания: Необходимо предусмотреть удобный доступ к гидромодулю для регулярного технического обслуживания и ремонта. Это должно быть место, где можно без проблем заменить компоненты или провести регулировку насоса и другого оборудования.

- Уровень шума и вибрации: Гидромодуль может создавать шум и вибрации, поэтому его следует размещать в помещении с соответствующей звукоизоляцией или на достаточном расстоянии от рабочих зон и жилых помещений.

- Защита от погодных условий: Если гидромодуль устанавливается на улице, его необходимо защитить от непогоды, включая прямые солнечные лучи, дождь, снег и заморозки.

- Дренаж и защита от протечек: Площадка для гидромодуля должна иметь надлежащий дренаж для предотвращения повреждения оборудования и конструкций здания в случае протечек.

- Температурный режим: Гидромодуль должен находиться в помещении с контролируемой температурой, чтобы предотвратить замерзание теплоносителя и перегрев оборудования.

- Доступ к электропитанию и коммуникациям: Необходимо обеспечить удобный доступ к источникам электропитания и системам управления.

- Выбор конкретного места для установки гидромодуля зависит от множества факторов, включая конструктивные особенности здания, требования системы охлаждения и локальные нормативные требования. Обычно этим занимается проектная команда, которая разрабатывает систему охлаждения и теплоснабжения здания.

Как осуществляется подключение гидромодуля? Подключение гидромодуля к чиллеру и системе отопления, вентиляции и кондиционирования воздуха (HVAC) может осуществляться различными способами, в зависимости от конструкции системы, её масштаба и требований. Вот основные типы соединений, используемых для подключения гидромодулей: - Фланцевое соединение: Это один из наиболее распространённых способов подключения для больших труб и оборудования, включая гидромодули. Фланцы представляют собой плоские кольца с отверстиями для болтов, которые прикрепляются к концам труб или к оборудованию. Это позволяет создавать надёжное, герметичное соединение, удобное для обслуживания и ремонта.

- Резьбовое соединение: Меньшие по размеру трубы и компоненты могут соединяться с помощью резьбы. Резьбовые соединения просты в установке и хорошо подходят для систем с низким и средним давлением. Однако они менее удобны для обслуживания, чем фланцевые соединения, особенно при больших размерах труб.

- Соединение Victaulic: Этот тип соединения используется для быстрого и удобного соединения труб без необходимости в сварке. Система Victaulic состоит из зажимов, уплотнительных колец и замковых соединений, которые позволяют легко собирать и разбирать трубы. Такие соединения идеально подходят для систем, где требуется гибкость и возможность быстрого изменения конфигурации.

Выбор типа соединения зависит от ряда факторов, включая: - Давление в системе: Высокое давление может потребовать более прочных фланцевых соединений.

- Размер труб: Большие трубы часто требуют фланцевых соединений, в то время как меньшие могут использовать резьбовые.

- Требования к установке: Системы, которым нужна гибкость или частое изменение конфигурации, могут выиграть от использования соединений Victaulic.

![соединение фланец/резьба]() На фото соединение фланец/резьба На фото соединение фланец/резьба Основные неисправности в гидромодуле Неисправности гидромодуля чиллера могут быть разнообразными и зависят от многих факторов, включая качество воды, регулярность обслуживания и эксплуатационные условия. Вот некоторые из наиболее распространенных проблем, с которыми можно столкнуться: - Засорение или загрязнение: Осадок и загрязнения в воде могут привести к засорению труб, фильтров и насосов гидромодуля.

- Нарушение герметичности: Утечки воды на соединениях, из-за неисправности уплотнений или из-за коррозии могут привести к понижению давления в системе и утечке воды.

- Неисправность насоса: Насос может выйти из строя по разным причинам, включая износ, перегрев, неправильную эксплуатацию или недостаточное обслуживание.

- Воздушные пробки: Воздух в системе может вызвать шум, понижение эффективности циркуляции и даже остановку насоса.

- Проблемы с регуляторами давления: Неправильная настройка или неисправность регуляторов давления может привести к неправильной работе системы.

- Неисправность расширительного бака: Если расширительный бак неисправен или неправильно подобран, это может привести к проблемам с давлением в системе.

- Неисправность датчиков температуры или давления: Некорректные показания датчиков могут вызвать неправильную работу управляющей автоматики.

- Коррозия компонентов: Коррозия может повредить внутренние элементы гидромодуля, включая насос и теплообменник.

- Неисправности автоматики и управления: Сбои в электронной системе управления могут привести к неправильной работе или полной остановке системы.

- Неправильная работа или настройка запорной арматуры: Неправильно настроенные клапаны могут ограничить поток или вызвать гидравлические удары.

Как проводить техническое обслуживание гидромодуля? Техническое обслуживание гидромодуля в системе чиллера включает в себя несколько ключевых процедур, которые помогают обеспечить его надежную и эффективную работу. Вот основные шаги: Визуальный осмотр - Проверка на наличие утечек, коррозии, повреждений изоляции и других видимых признаков износа или повреждений.

Проверка насоса - Оценка состояния и работы насоса, включая проверку шума и вибрации.

- Инспекция и при необходимости замена механических уплотнений и подшипников.

- Проверка электродвигателя насоса на предмет перегрева и правильности электрических подключений.

Очистка и промывка системы - Промывка трубопроводов и теплообменников для удаления накипи, коррозии и других отложений.

- Замена или очистка фильтров.

Проверка и регулировка регулирующей и запорной арматуры - Проверка клапанов и регуляторов давления на предмет надежности и правильности работы.

Инспекция расширительного бака - Проверка уровня и давления зарядки в расширительном баке.

- Проверка состояния мембраны или диафрагмы.

Проверка датчиков и системы управления - Проверка датчиков давления и температуры на точность показаний.

- Проверка и калибровка системы автоматического управления и регуляторов.

Проверка электрических компонентов - Инспекция клеммных соединений и электрического шкафа на наличие повреждений и признаков износа.

Тестирование и настройка - Проведение тестов на производительность насосов и оценка соответствия их характеристик нормативным требованиям.

- Регулировка системы на оптимальные рабочие параметры.

Документация - Запись всех проведенных работ и замечаний в сервисную книжку оборудования.

- Обновление лога технического обслуживания с указанием даты, выполняемых работ и замененных компонентов.

Анализ воды - Тестирование качества воды в системе и корректировка химического состава, если это необходимо.

![техническое обслуживание гидромодуля]() На фото техническое обслуживание гидромодуля На фото техническое обслуживание гидромодуля Автоматический расчет и подбор необходимой емкости гидромодуля  Стандартный модельный ряд гидромодулей | Модель | Расход воды, м3/ч | Напор, бар | Потреб. мощность, кВт | Объем емкости, л. | График рабочих хар-тик насоса | | ГМ-60 | 1.5 | 3 | 0.55 | 60 | + | | ГМ-140 | 2.4 | 3 | 0.75 | 120 | + | | ГМ-225 | 4.8 | 3 | 1.1 | 225 | + | | ГМ-250 | 5.4 | 3 | 1.1 | 250 | + | | ГМ-400 | 9.6 | 3.1 | 1.5 | 400 | + | | ГМ-500 | 13.2 | 3.3 | 2.2 | 500 | + | | ГМ-1000 | 21 | 3 | 3 | 1000 | + | | ГМ-1000 | 30 | 3.2 | 4 | 1000 | + | | ГМ-1500 | 37.8 | 3 | 5.5 | 1500 | + | | ГМ-2000 | 54 | 3,2 | 7.5 | 2000 | + | | ГМ-3500 | 84 | 3 | 11 | 3500 | + | | ГМ-4000 | 96 | 3.3 | 15 | 4000 | + |

Образцы изделий |

"Комментарии"