|

(495) 226-51-87

info@xiron.ru

ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ

КЛИЕНТУ

ИНФОРМАЦИЯ

СТАТЬИ

Чиллеры для термоформовочных машин

Подбор чиллера для термоформовочной машиныВ современном производстве изделий из пластика термоформование является одним из ключевых методов, который позволяет быстро и точно придать форму пластиковым заготовкам. Однако для того, чтобы процесс термоформовки был эффективным и стабильным, требуется соблюдение ряда условий, в том числе – точный контроль температуры. Здесь на помощь приходят чиллеры – специальные охладительные установки, которые обеспечивают стабильное охлаждение и поддержание температуры, необходимой для корректного протекания процесса термоформования.Подборать и купить чиллерБыстрый подбор по мощности, кВт 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 23 24 25 26 27 28 30 33 34 35 38 40 42 45 47 50 52 55 60 64 65 66 70 75 77 78 80 85 87 90 95 100 102 104 105 110 120 123 125 130 140 144 150 156 160 180 185 190 195 200 220 222 225 240 250 255 260 280 300 306 320 340 350 380 400 450 500 600 650 700 750 770 780 800 850 900 1000 Чиллеры играют важнейшую роль в поддержании технологических параметров и качества продукции. Их задача – не только охлаждать пресс-формы, но и обеспечивать контроль температуры, что особенно важно при производстве пластмассовых изделий, где точность размеров и отсутствие деформаций крайне критичны. Рассмотрим, как чиллеры влияют на процесс термоформования и какие параметры важны при их выборе.

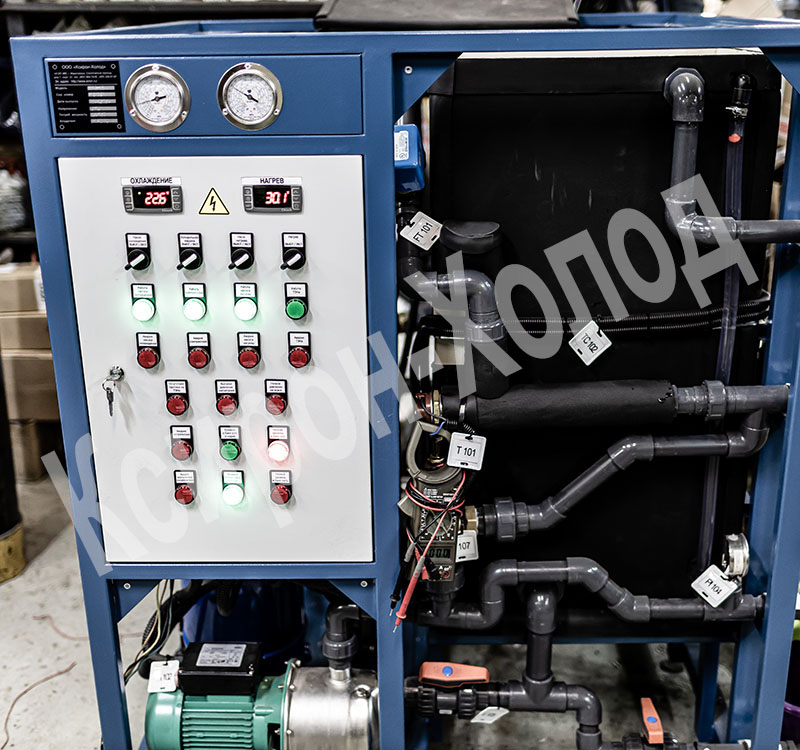

На фото чиллер для охлаждения воды с функцией нагрева

Что такое термоформование?Термоформование – это процесс, в котором пластиковый лист нагревается до определенной температуры, при которой он становится мягким и пластичным. После нагрева лист помещается на пресс-форму, где под воздействием вакуума или механического усилия он принимает нужную форму. Затем изделие охлаждается до полной стабилизации формы, после чего его можно отделить от пресс-формы и отправить на финальную обработку.

Ключевые этапы процесса термоформования

Роль чиллеров в процессе термоформованияВо время термоформования охлаждение пресс-форм и контроль температуры имеют решающее значение для стабильности и качества конечного продукта. Чиллеры, установленные в системе охлаждения, способствуют не только быстрому застыванию материала, но и позволяют ускорить производственный процесс за счет уменьшения времени, требуемого для охлаждения.

На фото щит управления чиллером

Основные параметры для выбора чиллера для термоформовочных машинЧтобы выбрать оптимальный чиллер для термоформовочной машины, необходимо учитывать несколько ключевых факторов:

На фото чиллер с выносным конденсатором

Чиллеры моноблочного исполнения с воздушным конденсаторомОдним из вариантов охлаждающих устройств, используемых в термоформовочном производстве, являются чиллеры моноблочного исполнения с воздушным конденсатором. Такие чиллеры представляют собой компактные устройства, в которых основные элементы системы охлаждения объединены в одном корпусе. Они идеально подходят для небольших и средних производств, так как не требуют сложной инфраструктуры для охлаждения.Чиллеры с выносным воздушным конденсатором также широко применяются в термоформовочном производстве. Вынос конденсатора на улицу позволяет:

На фото чиллер моноблоком

Рекомендации по размещению воздушного конденсатора

На фото компрессор чиллера

Этапы установки и интеграции чиллера с термоформовочной машинойКорректная установка и интеграция чиллера с термоформовочной машиной важны для обеспечения стабильности производственного процесса, точного контроля температуры и повышения общей производительности. Этапы установки чиллера включают:Подбор и проектирование системы. На этом этапе проводится расчет требуемой холодопроизводительности чиллера, а также выбирается оптимальный тип устройства в зависимости от производственных нужд. Проектирование системы охлаждения учитывает специфику производственного процесса, параметры помещения и технические возможности термоформовочной машины. Установка и первичная наладка. Чиллер устанавливается в заранее подготовленном месте, учитывая его тип (моноблочный или с выносным конденсатором). Для моделей с выносным конденсатором заранее прокладываются трубопроводы и устанавливается система для удаленного контроля работы оборудования. После физической установки чиллера проводится первичная наладка системы охлаждения. Настройка системы контроля и мониторинга. Чиллеры часто оборудуются системами мониторинга, которые помогают отслеживать ключевые параметры работы (температуру, давление, расход охлаждающей жидкости). Настройка системы контроля позволяет автоматизировать управление охлаждением, что помогает оптимизировать процесс и минимизировать возможные сбои. Современные системы управления часто оснащаются функциями удаленного мониторинга, позволяя операторам контролировать состояние чиллера в режиме реального времени. Особенности наладки под требования конкретных материалов и форм. Для производства продукции разного типа может потребоваться разная температура охлаждения и интенсивность циркуляции жидкости. Чиллер должен быть адаптирован к конкретным потребностям, чтобы обеспечить оптимальное охлаждение каждого типа пресс-формы и избежать температурных колебаний.

На фото соленоидный клапан чиллера

Техническое обслуживание чиллеровДля обеспечения длительной и эффективной работы чиллера необходимо регулярное техническое обслуживание. Ключевые мероприятия по уходу включают:Чистка и проверка системы охлаждения. Регулярная чистка конденсатора и испарителя от пыли и загрязнений способствует эффективному теплообмену. Пыль и грязь на теплообменниках могут существенно снизить эффективность охлаждения, поэтому их состояние следует проверять не реже одного раза в сезон. Замена охлаждающей жидкости. Используемая в системе охлаждающая жидкость со временем может терять свои свойства, в частности – теплопроводность. Замена жидкости проводится в соответствии с рекомендациями производителя, чтобы поддерживать оптимальную холодопроизводительность чиллера. Проверка герметичности. Система охлаждения должна быть полностью герметична, чтобы избежать утечек. В случае обнаружения утечек их необходимо устранить как можно скорее, так как потеря хладагента или охлаждающей жидкости может привести к снижению эффективности работы чиллера. Техническое обслуживание компрессора и насосов. Компрессоры и насосы чиллера должны проходить регулярную диагностику. Их износ может приводить к вибрациям, снижению эффективности работы и повышенному энергопотреблению. В случае необходимости производится замена или ремонт этих компонентов. Профилактическая проверка управляющей системы. Электронные системы управления чиллером должны быть регулярно протестированы на работоспособность. Программные настройки и датчики также проверяются для предотвращения сбоев в процессе производства.

На фото трв чиллера

Советы по увеличению срока службы чиллеров

E-mail: Отправить заявку на чиллер

|

| << Чиллер для экструдера (ТПА) купить | Чиллеры для переработки пластика >> |

|---|

|

|