|

(495) 226-51-87

info@xiron.ru

ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ

КЛИЕНТУ

ИНФОРМАЦИЯ

СТАТЬИ

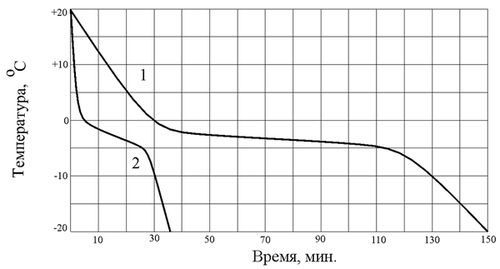

Понятие шоковой заморозкиПод определением шоковая заморозка подразумевают замораживание продукта в холодном потоке воздуха за максимально короткое время. При этом продукт проходит три этапа обработки:

Особенности камер шоковой заморозкиПри изготовлении камер шоковой заморозки используют панели толщиною 120-150 мм. Из них состоит пол, потолок, стены, двери, что позволяет камере мгновенно понижать температуру. По большому счету, камера представляет собой теплоизолированный контур, который при необходимости можно разобрать и смонтировать в другом месте.Камера шоковой заморозки состоит из:

В флюидизационных аппаратах шоковой заморозки продукт подвешивают и замораживают его потоком холодного воздуха, который подается через специальную решетку, вызывая явление кипения. Подобные холодильные устройства преимущественно используют для замораживания мелкоштучных продуктов, при этом период обработки составляет 8-15 минут. Туннельный флюидизационный скороморозильный аппарат применяют при автоматизированной производственной линии. В последнее время увеличился спрос на устройства шоковой заморозки невысокой производительности. К скороморозильным аппаратам бесконтактного замораживания относят плиточные аппараты, скороморозильные аппараты барабанного типа, роторные установки. В основном их используют мясорыбоперерабатывающие предприятия. Плиточный аппарат применяют для заморозки таких продуктов как рыба, мясо, фарш, а также творог в мелкой фасовке. Продукция после такой обработки холодом приобретает правильную форму и становится удобной для складирования, транспортировки и перекладывания. При замораживании продуктов хладоносителями используются скороморозильные аппараты. Они характеризуются высокой производительностью и низкой энергоемкостью. Поскольку в них отсутствуют летучие среды, исчезает необходимость в полной герметизации грузового отсека, что делает выгрузку и загрузку продукции более удобной. В контактных аппаратах отвод тепла относится к поглощающей его среде, при этом используются криогенные жидкости, углекислоты и 12-фреон после химической очистки, а в качестве хладоносителя — водный раствор хлористого натрия. Соответственно, оборудование данного типа бывает криогенным, углекислотным и фреоновым. В первом в качестве теплоотводящей среды применяется жидкий азот, а в некоторых случаях и жидкий воздух. Основное преимущество такого аппарата – это высокая скорость замораживания, простота конструкции и компактность. При этом следует учитывать, что структура замороженного продукта может разрушаться. Скороморозильное устройство на фреоне отличается тем, что хладагент напрямую контактирует с продуктами, но его предварительная очистка не оказывает вредного воздействия на замораживаемые продукты. В таких аппаратах фреон используется неоднократно, поскольку после контакта с продуктами он через конденсатор вновь попадает в испаритель. |

| << Технологии шоковой заморозки | Быстрозамораживаемые продукты - камеры шоковой заморозки >> |

|---|

|

|