Назначение и описание отдельных элементов холодильной установки

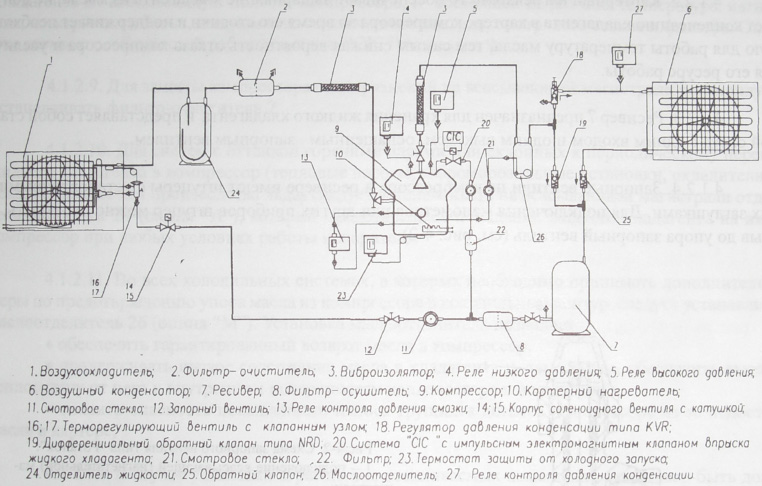

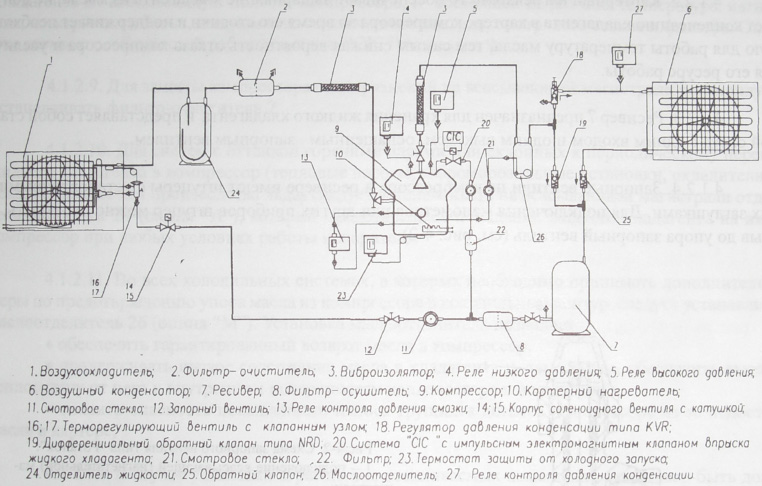

Рис. 4-1. Схема типовой холодильной установки с воздухоохладителем и конденсатором воздушного охлаждения Общий принцип работы холодильной установки Компрессор (см. рис. 4-1.) 9 холодильного агрегата отсасывает газообразный хладагент из испарителя воздухоохладителя 1, сжимает его и нагнетает в воздушный конденсатор 6. В конденсаторе хладагент охлаждается потоком воздуха от вентилятора и переходит в жидкое состояние. Из конденсатора жидкий хладагент поступает в ресивер 7, где происходит его накопление. Из ресивера через запорный вентиль хладагент поступает в фильтр-осушитель 8, где происходит удаление остатков влаги, примесей и загрязнений, а затем проходит через смотровое стекло с индикатором влажности 11, соленоидный вентиль 14, 15 и дросселируется терморегулирующим вентилем 16, 17 в испаритель. В испарителе хладагент кипит, отводя тепло от объекта охлаждения. Пары хладагента из испарителя через отделитель жидкости 24 и фильтр на всасывающей магистрали 2, где происходит очистка их от загрязнений, через запорный вентиль поступают в компрессор. Затем цикл работы холодильной машины повторяется. Для обеспечения гарантированного возврата масла в картер компрессора на выходе из компрессора может устанавливаться маслоотделитель 26. Виброизоляторы 3 обеспечивают гашение вибраций при работе компрессора и препятствуют их распространению по холодильному контуру.

- Для анализа и определения возможной неисправности агрегата крайне важно знать устройство и принцип действия каждого элемента. Приводим их краткое описание.

- Компрессор предназначен для сжатия и нагнетания в конденсатор паров хладагента и состоит из корпуса, внутри которого размещен сам компрессор и приводной трехфазный электродвигатель, клеммной коробки, амортизаторов с крепежными элементами, картерного нагревателя и двух запорных вентилей. Электродвигатель компрессора комплектуется реле тепловой защиты.

- Картерный нагреватель 10 обеспечивает выпаривание хладагента из масла, не допускает конденсацию хладагента в картере компрессора во время его стоянки и поддерживает необходимую для работы температуру масла, тем самым снижая вероятность отказа компрессора и увеличивая его ресурс работы.

- Ресивер 7 предназначен для хранения жидкого хладагента и представляет собой стальной сосуд с одним входом и одним выходом, оснащенным запорным вентилем.

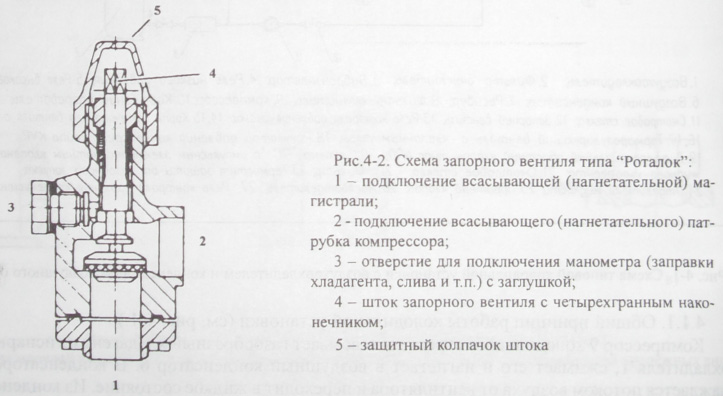

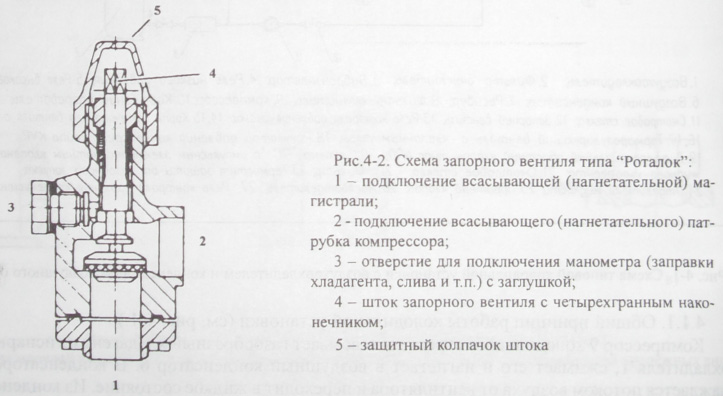

- Запорные вентили на компрессоре и ресивере имеют штуцеры с установленными на них заглушками. Для подключения манометров или других приборов штуцер можно перекрыть, открыв до упора запорный вентиль (см. рис. 4-2).

- Воздушный конденсатор 6 предназначен для охлаждения и конденсации газообразного хладагента, а также переохлаждения жидкого хладагента. Конденсатор состоит из медных труб, алюминиевых ребер, стального окрашенного корпуса и одного или двух вентиляторов.

- Агрегат в исполнении «Р» поставляется с установленными реле высокого 5 и низкого 4 давлений, предназначенными для защиты компрессора от забросов высокого давления при нагнетании и провалов давления при всасывании. Кроме того, реле низкого давления может использоваться для управления пуском и остановкой компрессора.

- Агрегаты в исполнении «Р» с полугерметичными поршневыми компрессорами «Bitzer», у которых в системе смазки используется масляный насос, комплектуются реле контроля давления масла. Реле предназначено для аварийного отключения компрессора в случае снижения давления масла в системе смазки.

- Низкотемпературные агрегаты с полугерметичным четырехцилиндровым компрессором «Bitzer» могут поставляться с опцией «I». В этом случае компрессор комплектуется системой охлаждения впрыском «ОС» (20), предназначенной для защиты компрессора и ограничения температуры нагнетания за счет охлаждения всасываемого газа методом дозированного впрыска жидкого хладагента во всасывающую полость компрессора, и состоящей из датчика температуры нагнетания, электронного блока, импульсного соленоидного вентиля, смотрового стекла и фильтра. Описание схемы и особенностей работы системы «ОС».

- Для защиты компрессора от загрязнений на всасывающей магистрали рекомендуется устанавливать фильтр-очиститель 2.

- Для систем с оттайкой горячими парами или склонных к периодическому переносу жидкого хладагента в компрессор (тепловые насосы, скороморозильные установки, охладители молока, установки для производства льда) следует устанавливать на всасывающей магистрали отделитель жидкости 24 (опция «А»), который предотвращает попадание жидкого хладагента на вход в компрессор при любых условиях работы испарителя.

- Во всех холодильных системах, в которых необходимо принимать дополнительные меры по предотвращению уноса масла из компрессора в холодильный контур, следует устанавливать маслоотделитель 26 (опция «М»). Установка маслоотделителя позволяет: обеспечить гарантированный возврат масла в компрессор; поддерживать низкое содержание масла в хладагенте и, тем самым, обеспечить высокую теплоотдачу от него к внутренним поверхностям конденсатора и испарителя; снизить опасность повышенного износа трущихся деталей компрессора из-за недостатка масла в картере.

|

"Комментарии"