Что такое чиллер простыми словами?

Чиллер это — холодильная установка с емкостью и насосом, которая охлаждает воду, масло или другую жидкость (раствор гликоля, дизель), которая используется в различных производственных процессах. Чиллеры используются для кондиционирования помещений, охлаждения промышленного оборудования (вакуумная печь, сварочное оборудование, реакторы с продуктом, термопластавтоматы, вальцы и др.), бассейнов или купелей. В зависимости от потребностей, конденсаторы чиллеров могут быть воздушного или водяного охлаждения, чиллеры изготовлены моноблоком или с выносным конденсатором. Они могут быть установлены как внутри помещений, так и на улице, в зависимости от требований и условий эксплуатации.

![Что такое чиллер?]() На фото чиллер с выносным воздушным конденсатором

На фото чиллер с выносным воздушным конденсатором

Как рассчитать чиллер?

Предварительно для расчета мощности чиллера необходимо знать следующие параметры: - Площадь помещения, высота потолков, есть ли вентиляция, чтобы понять как тип чиллера подойдет — моноблок или с выносным конденсатором.

- Температура наружного воздуха в летний период.

- Температура внутри помещения в летний и зимний период.

После того, как эти параметры будут известны, можно приступить к расчету мощности чиллера. Для расчета чиллера (охладителя) необходимо учесть несколько важных параметров, включая тепловые нагрузки, тип охлаждаемой среды, требуемую температуру охлаждения, климатические условия и другие факторы. Вот общие шаги по расчету чиллера: - Определите тепловую нагрузку: определите количество тепла, которое необходимо удалить из процесса или помещения. Это может включать в себя тепловые нагрузки от оборудования, людей, освещения и т.д. Тепловая нагрузка измеряется в единицах мощности, как ватты (Вт, кВт) или британские тепловые единицы в час (BTU/hr).

- Определите требуемую температуру охлаждения: определите, до какой температуры нужно охладить среду/продукт/оборудование. Это важный параметр, так как различные процессы могут требовать разной температуры охлаждения.

- Учтите климатические условия: рассмотрите климатические условия в районе, где будет установлен чиллер. Это включает в себя среднюю температуру воздуха и влажность, так как они могут влиять на работу чиллера.

- Выберите тип охлаждающей среды: определите, какой тип охлаждающей среды (например, вода, гликоль и т.д.) будет использоваться в системе охлаждения.

- Рассчитайте размер чиллера: на основе вышеуказанных параметров и данных о производительности доступных чиллеров выберите чиллер, который соответствует вашим потребностям. Если чиллер достаточно мощный, то можно его разместить на улице или сделать с выносным конденсатором.

- Учтите резерв: рекомендуется предусмотреть резерв по мощности чиллера для учёта непредвиденных нагрузок или изменений в процессе.

Формула для расчета холодопроизводительности в зависимости от ваших потребностей может немного различаться в зависимости от контекста, но обычно она выглядит так: - (1) Q (кВт) = G x (Тн – Тk) x 1,163

Формула расчета требуемой холодопроизводительности установки для охлаждения любой жидкости: - (2) Q (кВт) = G x (Тнж– Тkж) x Cpж x ρж / 3600

Cpж – удельная теплоемкость охлаждаемой жидкости, кДж/(кг*°С), ρж – плотность охлаждаемой жидкости, кг/м3,

G (м3/час)- объемный расход охлаждаемой жидкости;

Тk (оС) — требуемая (конечная) температура охлажденной жидкости;

Тн (оС) — температура входящей жидкости.

Также можно записать формулу так:

Холодопроизводительность (Вт) = массовый расход хладагента (кг/с) x удельная теплоемкость хладагента (Дж/(кг·°C)) x разница температур (°C);

Таблица — удельная теплоемкость веществ.

1. Расчет холодопроизводительности чиллера для различного оборудования.

Пример: На станок подается вода с расходом 1.5 м3/ч. Она нагревается пройдя через оборудование с +15оС до +20оС градусов. Какой холодопроизводительности необходим чиллер? Чиллер это сложное устройство, поэтому сделаем расчет по этапам.

Для расчета холодопроизводительности необходимо учесть количество тепла, которое нужно извлечь из воды, чтобы охладить ее с +20°C до +15°C.

Сначала найдем разницу в температуре:

- ΔT = Температура после нагрева — Температура перед нагревом

- ΔT = 20°C — 15°C

- ΔT = 5°C

Теперь найдем теплоту, которую нужно извлечь из воды: Q = масса воды × удельная теплоемкость воды × ΔT

Масса воды можно найти, зная ее объем и плотность. Плотность воды при +20°C примерно 998 кг/м³.

Масса воды = объем воды × плотность воды

Масса воды = 1.5 м³/ч × 998 кг/м³

Масса воды = 1497 кг/ч Удельная теплоемкость воды при постоянном давлении примерно 4186 Дж/(кг·°C).

Теперь можем рассчитать теплоту:

- Q = 1497 кг/ч × 4186 Дж/(кг·°C) × 5°C

- Q = 31 396 110 Дж/ч

Теплоту можно выразить в кВт (киловаттах), разделив значение на 3 600 000 (1 кВт = 3 600 000 Дж): - Q = 31 396 110 Дж/ч ÷ 3 600 000 Дж/кВт

- Q ≈ 8.72 кВт

Таким образом, холодопроизводительность, необходимая для охлаждения воды с +20°C до +15°C при расходе 1.5 м³/ч, составляет приблизительно 8.72 кВт. Либо можно вопользоваться калькулятором расчета холодопроизводительности чиллера.

2. Расчет холодопроизводительности чиллера для кондиционирования здания.

Для расчета холодопроизводительности чиллера для кондиционирования здания вам потребуется учесть несколько параметров, включая размеры помещения, тепловые потери, температурные условия и другие факторы. Вот общий метод расчета:

Расчет объема помещения:

- Объем помещения можно рассчитать, умножив его площадь на высоту потолков:

- Объем = Площадь * Высота;

Определение тепловых нагрузок: Для расчета тепловых нагрузок вам нужно учесть:

- Внешние тепловые нагрузки (солнечное излучение, тепло, проникающее через стены и окна).

- Внутренние тепловые нагрузки (от людей, оборудования, освещения).

- Теплопотери через стены, потолок и пол.

- Определение желаемой температуры помещения:

- Решите, какая температура должна быть внутри здания в течение лета и зимы. Обычно в летний период это примерно 24-26°C, а в зимний период 20-22°C.

Расчет холодопроизводительности: Для кондиционирования здания в летний период (охлаждение) используйте следующую формулу:

- Холодопроизводительность (в кВт) = Тепловые нагрузки (в кВт) + Дополнительный коэффициент (20-30% для резерва)

3. Расчет холодопроизводительности чиллера для экструдера. Рассчет холодопроизводительности чиллера для экструдера зависит от нескольких факторов, включая тепловую нагрузку, работу экструдера и параметры процесса. Вот общий алгоритм для проведения такого расчета:

Определите тепловую нагрузку:

- Рассчитайте тепловую мощность, которая необходима для охлаждения материала, который проходит через экструдер. Это может включать в себя потери тепла от трения и теплообразование внутри экструдера.

- Учтите тепловые потери через стенки экструдера и другие элементы системы.

- Добавьте дополнительные факторы, такие как тепло, создаваемое двигателем экструдера и теплообмен с окружающей средой.

Установите температурные параметры: Определите температуру охлаждаемого материала при входе и выходе из экструдера. Эти значения могут различаться в зависимости от процесса и требований продукции. Более подробно про расчет экструдера, либо воспользоваться калькулятором расчета холодопроизводительности для экструдера.

Принцип работы чиллера

В мировой практике большинство чиллеров подбирают на температуру воды +7оС, т.е подача воды от чиллера +7оС, а возврат +12оС. Выбор данной температуры обусловлен несколькими факторами: - температура считается оптимальной для большинства задач, так как она достаточно низкая для нормального охлаждения оборудования и кондиционирования, одновременно обеспечивая минимальное потребление энергии. Если требуется более низкая температура охлаждения, например, для специфических задач, это может потребовать дополнительных энергетических затрат. При более низких температурах эффективность компрессора снижается, а потребление энергии возрастает;

- данная температура выше точки замерзания воды и обеспечивает достаточный запас для предотвращения замерзания или другой охлаждающей жидкости. Замерзание воды может вызвать серьезные проблемы в системе охлаждения, такие как повреждение оборудования и остановка продуктивности процессов.

Если позволяет технический процесс, то возможно произвести чиллер, который будет поддерживать температуру воды выше, например, +20оС. При более высокой температуре жидкости холодопроизводительность чиллера является максимальной, а потребляемая мощность вырастает не сильно. Более подробно про зависимость холодопроизводительности от температуры воды на выходе из чиллера вы можете почитать тут. Также при высоких температурах воды не выпадает конденсат на трубах и охлаждаемом оборудовании. Давайте сравним два чиллера холодопроизводительностью ~ 103 кВт. Один стандартный и поддерживает температуру воды на выходе +7оС, второй поддерживает температуру на выходе +20оС.

![Сравнение потребляемой мощности при температуры на выходе +7 и +20]() Сравнение потребляемой мощности при температуры на выходе +7оС и +20оС

Сравнение потребляемой мощности при температуры на выходе +7оС и +20оС Для сравнения параметров двух холодильных установок, давайте сначала определим их эффективность. Для этого используем КПД (коэффициент производительности) холодильных установок:

КПД (COP) = Холодопроизводительность / Потребляемая мощность

Для первой холодильной установки:

- КПД1 = 104.2 кВт / 29.07 кВт = 3.59 (округлено до двух знаков)

Для второй холодильной установки: - КПД2 = 103.3 кВт / 17.97 кВт = 5.75 (округлено до двух знаков)

Теперь сравним эффективность двух установок. Вторая холодильная установка (КПД2 = 5.75) имеет более высокий КПД по сравнению с первой (КПД1 = 3.59), что означает, что она более эффективна в использовании энергии для производства холода. Т.е по холоду два чиллера отводят одинковое количество тепла, но потребляемая мощность значительно отличается. Температура кипения фреона и температура конденсации в данном контексте не являются ключевыми параметрами для сравнения эффективности установок, но они могут быть важными в спецификации и для определения рабочего диапазона установок.

Простыми словами принцип работы чиллера основан на использовании фреона, который циркулирует с помощью компрессора между испарителем и конденсатором. Фреон в испарителе поглощает тепло от воды, охлаждая ее и переносит его в конденсатор. Конденсатор охлаждаясь окружающим воздухом рассеивает это тепло в помещении или на улице, смотря где установлен конденсато. После этого цикл повторяется.

![принцип работы чиллера]() На фото принципиальная схема чиллера с воздушным конденсатором и гидромодулем

На фото принципиальная схема чиллера с воздушным конденсатором и гидромодулем

![принцип работы чиллера]() На фото принципиальная схема чиллера с воздушным конденсатором и гидромодулем

На фото принципиальная схема чиллера с воздушным конденсатором и гидромодулем Если расписать более подробно, то принцип работы чиллера с воздушным конденсатором очень похож на работу холодильника. Он основан на цикле компрессии и разрежения хладагента, но с использованием воздуха для охлаждения горячего газообразного хладагента.

Вот основные этапы работы чиллера с воздушным конденсатором:

- Компрессия (сжатие): Начальный этап заключается в компрессии газообразного хладагента компрессором. Компрессор повышает давление и температуру хладагента, превращая его в горячий газ высокого давления.

- Конденсация: Горячий газообразный хладагент поступает в конденсатор, где его охлаждает воздух. Конденсатор состоит из медных трубок, через которые пропускается воздух, и алюминиевых пластин (или ребер), которые помогают увеличить площадь поверхности для эффективного теплообмена. Под действием охлаждения воздухом, хладагент конденсируется, переходя из газообразной формы в жидкость. При этом отдается избыточное тепло в окружающую атмосферу.

- Расширение: После конденсации, получившаяся жидкость хладагента проходит через дросель – устройство, которое снижает его давление и температуру. Расширение происходит через узкое сопло или клапан, и это позволяет хладагенту снова превратиться в газообразное состояние.

- Испарение: Газообразный хладагент проходит через испаритель – устройство, где он поглощает тепло от охлаждающей жидкости (например, воды), охлаждая ее. Испарение позволяет фреону извлечь тепло из воды и охладить ее. После этого газообразный хладагент снова возвращается в компрессор, и цикл повторяется.

Таким образом, чиллер с воздушным конденсатором использует воздух для охлаждения горячего газообразного хладагента и перевода его в жидкое состояние, что позволяет эффективно охлаждать охлаждающую жидкость и контролировать температуру в системе. ![Чиллер с конденсатором воздушного охлаждения и системой зимнего пуска]() На фото схема чиллера с конденсатором воздушного охлаждения и системой зимнего пуска

На фото схема чиллера с конденсатором воздушного охлаждения и системой зимнего пуска

Чиллеры могут работать также в режиме нагрева, используя четырехходовой клапан. Этот клапан меняет направление потока хладагента, что позволяет системе переключаться между режимами охлаждения и нагрева. Испаритель и конденсатор меняют свои функции. То есть, то, что раньше было конденсатором, теперь становится испарителем, и наоборот. Тепло, которое раньше отдавалось конденсатором в окружающую среду, теперь поглощается испарителем и используется для нагрева воды/гликоля.

Какие системы управления используются в чиллере?

Существует множество различных систем управления для чиллеров, и выбор конкретной системы может зависеть от производителя чиллера, его модели и требований к системе конкретного проекта. Однако в общем смысле, системы управления чиллерами могут быть реализованы через различные протоколы и интерфейсы, включая RS-485, а также с использованием цветных сенсорных дисплеев. Протокол RS-485: RS-485 — это один из стандартных протоколов для связи между устройствами. Он часто используется для связи между чиллерами и системами управления. По RS-485 можно передавать информацию о состоянии чиллера, настройках, температуре, и других параметрах. Это позволяет централизованно мониторить и управлять несколькими чиллерами с одной системы.

Сенсорные дисплеи: Для управления чиллерами также могут использоваться сенсорные дисплеи. Эти дисплеи обычно предоставляют операторам возможность мониторинга и настройки работы чиллера непосредственно на месте. Сенсорные дисплеи могут быть цветными и предоставлять детализированную информацию о состоянии системы.

![сенсорная панель управления чиллером]() На фото сенсорная панель управления чиллером

На фото сенсорная панель управления чиллером Системы управления для чиллеров также могут включать другие функции, такие как программирование расписания работы, автоматическое регулирование температуры, аналитику данных, управление энергопотреблением и многое другое.

Важно отметить, что конкретные характеристики и функции системы управления будут зависеть от модели чиллера и производителя. Поэтому при выборе системы управления для чиллера, рекомендуется консультироваться с производителем чиллера или специалистами в области HVAC (отопления, вентиляции и кондиционирования воздуха) для наилучшего соответствия вашим потребностям и требованиям проекта.

Какие компрессора используются в чиллерах?

В чиллерах обычно используются компрессоры для создания разрежения и сжатия рабочего хладагента (чаще всего фреона или другого охладительного агента). Существует несколько типов компрессоров, которые могут использоваться в чиллерах: - Винтовой компрессор: винтовой компрессор имеет вращающийся вал с роторами, которые сжимают газовый хладагент. Он часто используется в крупных промышленных чиллерах от 200 кВт и способен обеспечивать высокую производительность.

![винтовой компрессор для чиллера]() На фото винтовой компрессор в чиллере

На фото винтовой компрессор в чиллере

- Поршневой компрессор: Поршневой компрессор использует поршни для сжатия хладагента. Он обычно используется в более маленьких чиллерах — от 2 до 30 кВт. Основные сведения о поршневых компрессорах.

![поршневой компрессор для чиллера]() На фото поршневой компрессор в чиллере

На фото поршневой компрессор в чиллере

- Спиральный компрессор: состоит из двух спиралевидных элементов, один из которых стационарен, а другой вращается. Вращающийся спиральный элемент создает вакуум и сжимает фреон, который затем выводится из компрессора под давлением. Преимущества спиральных компрессоров включают в себя высокую эффективность, надежность, низкий уровень вибрации и шума, а также простоту обслуживания. На спиральных компрессорах можно создавать чиллеры от 20 до 1000 кВт. При холодопроизводительности выше 100 кВт это будут многокомпрессорные системы. Основные сведения о спиральных компрессорах.

![спиральный компрессор для чиллера]() На фото спиральный компрессор в чиллере

На фото спиральный компрессор в чиллере

Отличие между этими типами компрессоров заключается в их конструкции, эффективности, производительности и размере. Выбор конкретного типа компрессора зависит от потребностей системы охлаждения, масштаба проекта и бюджета. Также стоит отметить, что в чиллерах могут использоваться один или несколько компрессоров в зависимости от требований по охлаждению и резервированию. Какие испарители используются в чиллерах?

Испаритель — это теплообменник, который позволяет жидкости или газу поглощать тепло из окружающей среды (в нашем случае это вода или раствор гликоля), чтобы охладиться или конденсироваться. В чиллерах, как правило, применяются несколько типов испарителей, в зависимости от конкретного вида чиллера. Один из распространенных типов — это пластинчатые паяные теплообменники и кожухотрубные теплообменники.

Пластинчатый паяный теплообменник представляет собой устройство, состоящее из плоских металлических пластин, которые припаяны вместе. Этот тип теплообменника обеспечивает эффективный теплообмен благодаря большой поверхности, занимаемой пластинами. Его плюсы включают высокую эффективность передачи тепла и компактные размеры. Однако у него также есть ограничения по давлению и температуре. Из минусов — теплообменник может забиться, если в системе грязная вода, т.к расстояние между пластинами небольшое. Для защиты теплообменника перед ним обычно ставят водяной фильтр.

![пластинчатый теплообменник для чиллера]() На фото пластинчатый теплообменник для чиллера

На фото пластинчатый теплообменник для чиллера

Кожухотрубный теплообменник состоит из труб, расположенных внутри кожуха. Он часто используется для процессов с высоким давлением и температурой. Кожухотрубные теплообменники обладают хорошей прочностью и устойчивостью к агрессивным средам. Однако они могут быть более габаритными и менее эффективными в передаче тепла по сравнению с пластинчатыми теплообменниками. Также имеют более высокую стоимость.

![кожухотрубный теплообменник для чиллера]() На фото кожухотрубный теплообменник для чиллера

На фото кожухотрубный теплообменник для чиллера

Какие воздушные конденсаторы используются в чиллерах?

Воздушные конденсаторы — это устройства, используемые для конденсации паров хладагента в системах кондиционирования воздуха и холодильных системах. Они могут иметь различные конструкции, включая микроканальные конденсаторы с алюминиевыми и медными трубами. Воздушный конденсатор может быть встроенным в чиллер, и это довольно распространенное решение в системах кондиционирования воздуха и холодильных системах. Встроенный воздушный конденсатор может быть размещен внутри здания внутри чиллера или вентиляционного блока, и он обычно использует воздушный поток внутри помещения для охлаждения.

Однако в некоторых случаях требуется выносной конденсатор, который устанавливается наружу. Это может быть необходимо по следующим причинам:

- Пространственные ограничения: внутреннее помещение может не иметь достаточного места для размещения встроенного конденсатора. В этом случае выносной конденсатор устанавливается снаружи здания.

- Отвод тепла и шума: конденсаторы могут выделять значительное количество тепла и шума в процессе работы. Установка их снаружи позволяет уменьшить негативное воздействие на внутреннюю среду помещения.

- Эффективность охлаждения: Воздушный конденсатор, размещенный на улице, может более эффективно охлаждать фреон в воздушных условиях наружного окружения, что увеличивает производительность системы охлаждения.

- Удобство обслуживания: Выносной конденсатор обычно более доступен для обслуживания и регулярной очистки, так как он находится наружу.

Микроканальный конденсатор с алюминиевыми трубами

Конструкция: микроканальные конденсаторы имеют более компактную конструкцию с тонкими алюминиевыми пластинами и каналами для хладагента.

Преимущества:

- Эффективность: Микроканальные конденсаторы обычно обеспечивают более высокую теплоотдачу благодаря большей поверхности контакта между воздухом и хладагентом.

- Компактность: Они компактнее и легче, что упрощает установку и экономит место.

- Более низкий вес: Микроканалы с алюминием легче, что уменьшает нагрузку на систему.

Недостатки: - Механическая прочность: Микроканалы могут быть более подвержены повреждениям при физическом воздействии.

![микроканальный конденсатор для чиллера]() На фото микроканальный конденсатор для чиллера

На фото микроканальный конденсатор для чиллера

Медно-трубный конденсатор с алюминиевыми ламелями

Конструкция: воздушные конденсаторы с медными трубами обычно имеют более традиционную конструкцию с толстыми медными трубами для циркуляции хладагента. Преимущества:

- Прочность: Медные трубы более прочные и менее подвержены повреждениям.

- Долговечность: Воздушные конденсаторы с медными трубами обычно имеют более долгий срок службы.

Недостатки: - Меньшая теплоотдача: Из-за конструкции с медными трубами они могут иметь менее эффективную теплоотдачу, что может потребовать большего объема и веса.

- Больший размер: Они часто бывают крупнее и тяжелее, что может усложнить установку.

![медно-трубный конденсатор для чиллера]() На фото медно-трубный конденсатор для чиллера

На фото медно-трубный конденсатор для чиллера

Виды чиллеров

Чиллеры могут быть различных типов, включая моноблоки и чиллеры с выносным конденсатором. Вот обзор этих двух основных типов чиллеров: Моноблок (или компактный) чиллер

- Моноблок чиллер представляет собой самостоятельное устройство, в котором компрессор, конденсатор, испаритель и другие компоненты объединены в одном корпусе.

- Этот тип чиллера обычно устанавливается на месте использования и обеспечивает простоту монтажа.

- Моноблоки чаще всего используются для небольших и средних системах охлаждения.

- В большинстве случаев небольшие чиллеры устанавливаются в производственном помещении, в котором есть вентиляция.

![чиллер моноблочного исполнения]() На фото чиллер моноблочного исполнения с воздушным конденсатором

На фото чиллер моноблочного исполнения с воздушным конденсатором Чиллер с выносным конденсатором

Чиллер с выносным воздушным конденсатором используется в тех случаях, когда невозможно или нецелесообразно размещать конденсатор на самом холодильном агрегате (чиллере) из-за ограниченного пространства, недоступности свежего воздуха для охлаждения или других технических или экономических ограничений.

Выносной воздушный конденсатор может быть установлен на открытых площадках или на стене или крыше здания, где есть доступ к свежему воздуху для эффективного охлаждения конденсатора. Это позволяет освободить пространство внутри здания и улучшить эффективность системы воздуха.

- Чиллер с выносным конденсатором состоит из двух основных частей: самого чиллера, содержащего компрессор и испаритель, и конденсатора, который устанавливается отдельно от чиллера обычно на улице.

- Этот тип чиллера предоставляет большую гибкость в размещении и может быть более эффективным в некоторых ситуациях.

- Чиллеры с выносным конденсатором обычно используются в больших системах охлаждения, особенно в ситуациях, где есть ограничения на доступное место для установки оборудования.

![чиллер с выносным воздушным конденсатором]() На фото чиллер с выносным воздушным конденсатором

На фото чиллер с выносным воздушным конденсатором Чиллер с водяным конденсатором

В этом оборудовании для эффективного охлаждения конденсатора нужно подавать воду. В чем различие между чиллером с воздушным конденсатором и водяным? Тип конденсатора:

- Чиллер с воздушным конденсатором: в этом типе конденсатора тепло, накопленное в процессе охлаждения жидкости, передается в окружающий воздух. Это достигается с помощью воздушных вентиляторов, которые охлаждают конденсаторные катушки.

- Чиллер с водяным конденсатором: здесь тепло отводится с помощью воды, а не воздуха. Чаще всего используется принцип обмена тепла между водой, циркулирующей через конденсатор, и окружающей водой, которая может быть водой из водопровода, скважины, промышленного охладительного бассейна или сухой градирни.

Источник воды:

- Для чиллера с водяным конденсатором вода берется из водопроводной системы, или из другого источника воды — сухая градирня или драйкулер, предоставляемого для охлаждения.

- Чиллер с воздушным конденсатором не требует подачи воды для охлаждения, так как он использует окружающий воздух.

Преимущества чиллера с водяным конденсатором:

- Эффективность: чиллеры с водяным конденсатором, как правило, более эффективны и могут обеспечивать более стабильную температуру охлаждаемой жидкости, поскольку вода является более эффективным теплоносителем, чем воздух.

- Экономия энергии: водяные чиллеры могут потреблять меньше электроэнергии в сравнении с воздушными чиллерами.

- Гибкость: чиллеры с водяным конденсатором могут быть установлены внутри здания, что делает их более гибкими в выборе местоположения.

- Размеры: водяные конденсаторы имеют маленькие размеры, поэтому чиллеры большой мощности моноблочного исполнения могут размещаться в помещении.

![чиллер с водяным конденсатором]() На фото чиллер с водяным конденсатором

На фото чиллер с водяным конденсатором

Гидравлические схемы чиллеров

Важным компонентом системы чиллера является его гидравлическая часть — гидромодуль, которая обеспечивает циркуляцию охлажденной воды. Вот основные компоненты гидромодуля чиллера: - Водяной насос: водяной насос является ключевым компонентом системы чиллера. Его задача — создавать давление, необходимое для циркуляции охлажденной воды через систему. Вода подается в чиллер, затем охлаждается и снова поступает в систему через насос.

- Емкость для воды: Емкость для воды, иногда называемая расширительным баком, используется для накопления воды, в качестве аккамулятора холода. Также есть расширительная емкость для компенсации изменений объема жидкости при изменении температуры. Емкости бывают открытого типа и герметичные.

- Водяной фильтр: Перед тем как вода поступит в теплообменник чиллера, ее фильтруют, чтобы удалить частицы и загрязнения. Это необходимо для защиты теплообменника от засорения и обеспечения эффективной работы системы.

- Манометр водяной: Манометр водяной используется для измерения давления воды в системе. Это важно для контроля и регулирования давления, чтобы обеспечить оптимальную работу чиллера.

Гидравлическая схема с одним насосом Когда требуется охлаждать одну единицу оборудования или использовать чиллер для кондиционирования, то применяют схему с одним насосом и при необходимости ставят резервный. При такой схеме разница температур между входом и выходом воды составляет 5оС градусов, т.е +7оС подача и возврат +12оС (7/12).

![схема гидромодуля чиллера]()

На фото гидравлическая схема чиллера: 1. Конденсатор воздушного охлаждения 2. Компрессор 3. Манометр вьсокого давления 4. Реле давления одноблочное 5. Реле сдвоенной 6. Манометр низкого давления 7. Рессивер вертикальный 8. Фильтр осушитель 9. Глазок смотровой 10. Соленоидный вентиль 11. ТРВ 12. Испаритель пластинчатый 13. Насос 14. Датчик температуры 15. Манометр жидкостной 16. Емкость термоизолированная 17. Запорный вентиль 18. Шаровый кран либо автоматический байпас 19. Реле контроля протока 20. Шаровой кран 21. Фильтьр грубой очистки

Также в данную гидравлическую схему нередко добавляют резервный насос с автоматическим переключением.

Двухнасосная гидравлическая схема

Когда дельта температур (разница между температурой входа и выхода) превышает 5 градусов или у чиллера много потребителей, часто используется двухнасосная схема (или двухконтурная схема) для холодильных систем. Это позволяет более эффективно управлять температурными режимами и обеспечивать более точное охлаждение для потребителей. Например, бывает что из 10 потребителей холода работает только 3, а на остальных перекрыты краны., то три потребителя не пропустят требуемый расход воды и соответственно, чиллер будет отключаться по аварии протока или «низкий расхож жидкости», сработает реле протока. Будет авария протока или низкий расхож жидкости, сработает реле протока. Чтобы такого не было — применяют схему с двумя насосами.

В двухнасосной схеме один насос работает на контуре холодильного оборудования, обеспечивает требуемый расход жидкости на испарителе чиллера, а второй насос работает на потребителей охлаждения, например такие как вакуумные печи, сварочное оборудование и прочее. Это позволяет контролировать температуры внутри оборудования и наружу более эффективно.

Двухнасосные схемы обеспечивают более гибкое управление и могут быть настроены так, чтобы поддерживать требуемые температурные режимы при больших разницах в температуре входа и выхода, что делает их хорошим выбором для процессов с переменными нагрузками и высокими требованиями к точности контроля температуры.

Производительность насоса, работающего на испарительной стороне, заметно превышает расход насоса, работающего на потребителей.

![схема гидромодуля чиллера двухнасосная]()

На фото гидравлическая схема чиллера, выполненного по двухнасосной схеме гидромодуля

Монтажные работы чиллера

При установке чиллера с выносным конденсатором выполняются несколько важных монтажных работ для обеспечения правильной работы и эффективности системы кондиционирования. Вот основные монтажные работы, которые могут быть необходимы при установке чиллера с выносным конденсатором: - Подготовка места установки: необходимо определить оптимальное место для установки чиллера и конденсатора с учетом доступа к воздуху, возможности подключения к электропитанию и отводу конденсатов.

- Установка чиллера-холодильного модуля: чиллер или холодильный модуль должен быть правильно установлен на подготовленной площадке с учетом требований производителя к вентиляции и обслуживанию.

- Установка выносного конденсатора: Выносной конденсатор также требует подготовленной площадки для установки с учетом доступа к воздуху для оптимального охлаждения.

- Подключение трубопроводов: Необходимо установить и правильно подключить трубопроводы между чиллером и выносным конденсатором, обеспечивая герметичность соединений для предотвращения утечек хладагента.

- Подключение электропитания: Необходимо подключить чиллер и выносной конденсатор к электропитанию с учетом требований к напряжению и мощности, указанных производителем.

- Тестирование и настройка: После установки необходимо провести тщательное тестирование системы, чтобы убедиться в ее правильной работе. При необходимости требуется настройка параметров для обеспечения оптимальной производительности.

- Инструктаж по обслуживанию: Пользователям или обслуживающему персоналу следует предоставить инструктаж по обслуживанию и эксплуатации системы, включая правила безопасности и ухода за оборудованием.

Рекомендации по размещению выносного конденсатора чиллера Расположение

- Установите конденсатор в месте, где он будет иметь доступ к свежему воздуху.

- Избегайте установки конденсатора в местах с высокой пыльностью или загрязнением.

- Учтите, что конденсатор должен быть доступен для обслуживания.

Поддержание вентиляции:

- Обеспечьте хорошую вентиляцию вокруг конденсатора, чтобы обеспечить эффективное охлаждение.

- Поддерживайте необходимый зазор между конденсатором и стенами или другими преградами.

Уровень Установите конденсатор на ровной поверхности, чтобы избежать неравномерных нагрузок и вибрации.

Электрическое подключение

- Правильно подключите электрические кабели к конденсатору в соответствии с местными электрическими нормами и производителем оборудования.

Защита от погодных условий:

- При необходимости защитите конденсатор от от неблагоприятных погодных условий, таких как дождь, снег, падающие сосульки или солнце, используя козырьки или специальные кожухи от вандализма.

Безопасность:

- Убедитесь, что установка конденсатора соответствует безопасным нормам и требованиям, особенно если он будет устанавливаться в месте доступном для посторонних лиц.

При расположение на крыше

- Местоположение: Конденсатор следует размещать на устойчивой платформе или крыше с усиленной конструкцией, способной выдерживать вес оборудования. Направление воздушного потока вентиляторов должно совпадать с направлением ветра.

- Высота: Размещайте конденсатор на достаточной высоте, чтобы избежать загрязнения теплообменной поверхности и обеспечить свободный воздухообмен (обычно не менее 0.6 метра). Помните о высоте снежного покрова. Также солнечный свет может нагревать крышу.

Расположение на стене

- Расстояние от стены: Соблюдайте определенное расстояние от стены для обеспечения свободного воздушного потока. Производитель оборудования обычно указывает минимальные допустимые расстояния в технической документации. В общем случае, минимальное расстояние от стены может составлять от 0,5 до 0,8 метра, но это может варьироваться.

Более подробно про неправильное размещение воздушных конденсаторов можно прочитать по ссылке. Выбор диаметра трубы нагнетания и жидкостной магистрали для подключения чиллера и выносного конденсатора зависит от нескольких факторов, включая протяженность трассы, требуемое давление, перепад температур другие инженерные параметры. Протяженность трассы может влиять на выбор диаметра трубы, но она не является единственным фактором.

Чем длиннее трасса, тем больше сопротивления потоку жидкости возникает из-за трения внутри трубы, что может потребовать более крупного диаметра трубы для обеспечения необходимого давления. Однако также важны параметры, такие как скорость газа, потери давления.

Для точного определения диаметра трубы и других параметров необходимо проводить инженерные расчеты, учитывающие все эти факторы. Определить необходимые диаметры трубопроводов можно по ссылке.

Рекомендации по монтажу фреоновых трубопроводов к выносному воздушному конденсатору чиллера

- Используйте медные бесшовные трубы круглого сечения в мягком, полутвердом или твердом состоянии, которые соответствуют требованиям ГОСТ Р 52318 или стандарту ASTM B 280 – 08 или EN 12735-1(-2).

- Прокладывайте трубопроводы по кратчайшему пути с минимальным количеством поворотов.

- При поворотах трубопроводов используйте стандартные фитинги или гните трубы с большими радиусами закругления (более 3,5 диаметров трубы).

- Горизонтальные участки нагнетающих трубопроводов должны быть выполнены с уклоном не менее 15 мм на 1 метр трубопровода в сторону конденсатора (в направлении потока) для обеспечения возврата масла в компрессор.

- При длине трассы до 15 метров используйте трубы диаметром, соответствующим диаметру присоединительных патрубков чиллера.

- В нижней и верхней частях восходящих вертикальных участков нагнетающих трубопроводов высотой более 3-3,5 метров установите маслоподъемные и обратные петли.

- Если высота восходящего участка трубопровода превышает 3-3,5 метра, установите вторую маслоподъемную петлю. Затем через каждые 3-3,5 метра также установите маслоподъемные и обратные петли.

- Используйте заводские маслоподъемные петли или изготовьте их самостоятельно.

- При установке маслоподъемных петель добавляйте необходимое количество масла в холодильный контур.

- Крепите трубы к конструкциям с помощью скользящих опор (подвесок) с хомутами через 1-1,5 метра в соответствии со СНиП 41-01-2003.

- Запрещается крепление труб к проложенным ранее коммуникациям, элементам подвесного потолка, трубам системы отопления, а также заделка паяных соединений труб в штробы.

Перед запуском чиллера проведите вакуумирование для удаления влаги и нечистот из системы. Заполняйте систему фреоном только после завершения монтажа и проверки герметичности соединений. Пусконаладочные работы чиллера

Пуско-наладочные работы по установке чиллера с выносным конденсатором включают в себя ряд шагов для обеспечения правильной работы системы. Ниже представлены основные этапы таких работ: Проверка поставки оборудования

- Убедитесь, что все компоненты оборудования поставлены в соответствии с заказом.

- Проверьте комплектацию и целостность оборудования.

- Место установки: Проверьте место установки на наличие необходимого пространства для обеспечения нормальной работы и обслуживания.

Подготовка места установки

- Установите фундамент и/или опоры для чиллера в соответствии с требованиями производителя.

- Обеспечьте хорошую вентиляцию и доступность для обслуживания.

Электрические работы

- Подключите чиллер к электросети согласно электрической схеме.

- Проверьте правильность подключения заземления.

Гидравлические подключения

- Подключите трубопроводы системы охлаждения и отопления к соответствующим входам/выходам чиллера.

- Убедитесь в герметичности соединений и отсутствии утечек.

Запуск и тестирование

- Перед запуском убедитесь в правильности всех подключений.

- Осуществите запуск чиллера в соответствии с рекомендациями производителя.

- Проверьте работу всех компонентов, включая компрессор, насосы, вентиляторы и другие управляемые устройства.

- Отслеживайте параметры работы системы, такие как температура и давление.

Регулировка и настройка

- Произведите необходимую регулировку параметров для обеспечения оптимальной производительности и эффективности.

Обучение персонала

- Предоставьте обучение персоналу по эксплуатации и обслуживанию чиллера.

- Разработайте план регулярного технического обслуживания и следите за его выполнением.

Документация

- Составьте полную документацию, включая схемы, руководства по эксплуатации и технические спецификации.

Соблюдение стандартов и нормативов

- Удостоверьтесь, что все работы выполняются в соответствии с местными и международными стандартами и нормативами.

- Не забывайте следовать рекомендациям производителя оборудования и при необходимости привлекайте квалифицированных специалистов для выполнения пуско-наладочных работ.

Проверка параметров чиллера перед запуском при пусконаладочных работах Вам необходимо контролировать множество параметров, чтобы убедиться в правильной работе чиллера и предотвратить возможные проблемы. Вот некоторые из основных параметров и действий, которые следует контролировать при пусконаладочных работах на чиллере:

- Направление вращения насоса и вентиляторов: Убедитесь, что насосы и вентиляторы вращаются в правильном направлении, чтобы обеспечить нормальное функционирование.

- Уровень масла в компрессоре: Проверьте уровень масла в компрессоре и долейте его, если необходимо.

- Уровень заправки по смотровому глазку: Контролируйте уровень хладагента (фреона) через смотровой глазок и удостоверьтесь, что он находится в нормальных пределах.

- Проверка затяжки крепежных болтов: Убедитесь, что все крепежные болты надежно затянуты, чтобы избежать утечек и проблем с вибрацией.

- Температура компрессора: Контролируйте температуру компрессора и удостоверьтесь, что она находится в допустимых пределах.

- Уставка защитного реле высокого давления: Убедитесь, что уставка защитного реле для высокого давления настроена правильно.

- Проверка реле низкого давления фреона и реле высокого давления фреона: Убедитесь, что реле для низкого и высокого давления фреона функционируют корректно.

- Проверка реле контроля протока жидкости: Проверьте, что реле контроля протока жидкости функционируют правильно и предотвращают нежелательные ситуации.

- Рабочие токи компрессора и насоса: Мониторинг рабочих токов компрессора и насосов позволяет выявить аномалии в работе этих устройств.

- Другие параметры: Кроме указанных, также следует контролировать параметры, связанные с общей производительностью, эффективностью и безопасностью работы чиллера.

Контроль этих параметров важен для обеспечения надежной и эффективной работы чиллера, а также для предотвращения возможных аварий и сбоев в системе кондиционирования воздуха. Техническое обслуживание чиллера

Техническое обслуживание чиллера с выносным конденсатором включает в себя ряд регулярных работ, которые необходимо выполнять для обеспечения эффективной и бесперебойной работы оборудования. Ниже приведен список типичных работ при техническом обслуживании чиллера с выносным конденсатором: 1. Осмотр и чистка конденсатора

- Проверка наличия повреждений и износа.

- Очистка от загрязнений, пыли и мусора.

- Проверка состояния охлаждающих вентиляторов и их эффективности.

2. Проверка хладагента

- Измерение уровня и давления хладагента.

- Поиск и устранение утечек хладагента.

3. Проверка компрессора

- Испытание компрессора на наличие неисправностей.

- Проверка эффективности компрессора и его масляного насоса при наличии.

- Замена масла в компрессоре при необходимости (проводят тест кислотности масла).

4. Проверка системы управления

- Проверка состояния датчиков температуры и датчиков давления.

- Проверка работы термостата и регулятора температуры.

- Проверка электрических соединений и замена поврежденных элементов.

5. Проверка изоляции трубопроводов

- Проверка состояния трубопроводов на предмет утечек.

- Замена изоляции, если она повреждена.

6. Проверка настройки и балансировки системы

- Проверка настроек системы и регуляторов.

- Балансировка расхода воды/гликоля в системе.

7. Проверка водяных контуров

- Очистка и проверка состояния трубопроводов воды.

- Проверка наличия коррозии и меры по ее предотвращению.

8. Замена фильтров

- Замена фильтров воды.

- Очистка фильтров от загрязнений.

9. Проверка эффективности охлаждения

- Измерение температур воздуха на входе и выходе чиллера.

- Проверка эффективности охлаждения в соответствии с техническими характеристиками.

10. Плановая замена деталей

- Замена изношенных ремней, подшипников и других деталей, имеющих ограниченный срок службы.

Важно следить за регулярностью технического обслуживания и при необходимости выполнять дополнительные работы в соответствии с рекомендациями производителя оборудования. Наиболее распространенные ошибки в работе чиллера

Чиллеры с воздушным конденсатором могут столкнуться с различными типичными неисправностями. Вот некоторые из наиболее распространенных проблем: - Высокое давление фреона: Это может быть вызвано различными факторами, такими как засорение конденсатора, неисправность вентилятора или проблемы с распределением воздуха.

- Низкое давление фреона: Это может быть связано с утечкой фреона, проблемами с компрессором или засорением водяных фильтров.

- Проблемы с компрессором: Включая перегрев, износ, неисправности электромагнитного клапана, прокладок и уплотнений.

- Проблемы с вентиляторами: Включая износ, блокировку, поломку моторов и проблемы с управлением вентиляторами.

- Засорение конденсатора: Это может произойти из-за накопления пыли, грязи, мусора или даже обледенения.

- Проблемы с реле протока: Например, обрыв или короткое замыкание в электрической цепи.

- Неисправности в системе управления: Включая сбои в панели управления, датчиках или в электрических соединениях.

- Проблемы с расширительным клапаном: Включая засорение, утечку или неисправность клапана.

- Утечки фреона: Могут возникнуть из-за повреждений трубопроводов, соединений по резьбе или компрессора.

- Проблемы с электропитанием: Включая перебои в электроснабжении, проблемы с предохранителями или автоматами.

- Износ компонентов: Время от времени могут потребоваться замены изношенных частей, таких как компрессор, вентиляторы, клапаны и прочее.

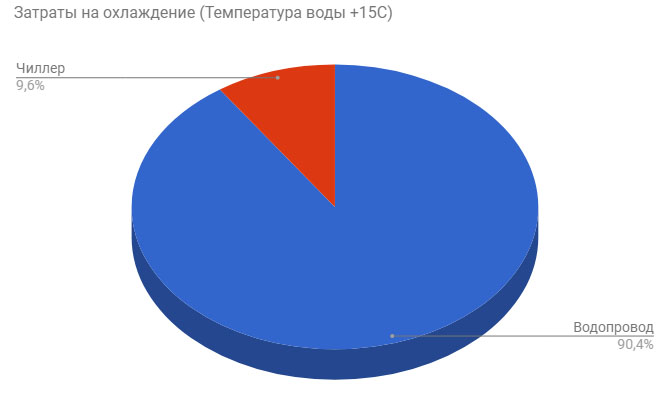

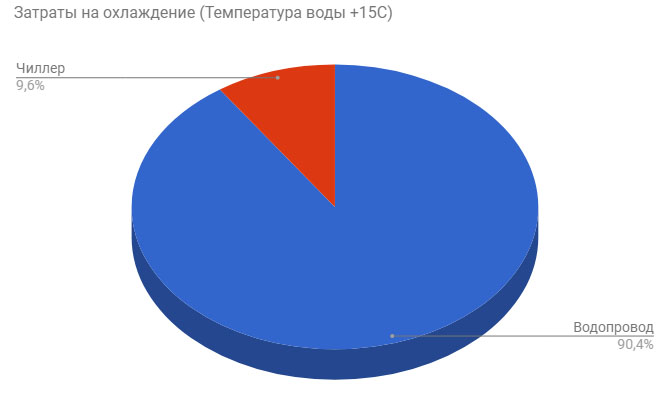

Экономические показатели при использовании различных чиллеров для охлаждения оборудования при нагрузке 30 кВт

- Сохранение водных ресурсов;

- Затраты при водопроводном охлаждении — 300 руб/час.

- Затраты на электроэнергию при использовании чиллера — 31.76 руб/час

- Экономическая выгода* — при покупке чиллера 90.43% (* — зависит от тарифов на электроэнергию, водоснабжение, водоотведение в вашем регионе)

Известные производители чиллеров

На рынке существует множество производителей чиллеров. Вот некоторые из известных брендов и производителей чиллеров, которые были популярными: - York — является частью корпорации Johnson Controls, производит широкий спектр чиллеров и систем кондиционирования воздуха для коммерческих и промышленных объектов.

- Trane — также является частью корпорации Ingersoll Rand, специализируется на системах отопления, вентиляции и кондиционирования воздуха (HVAC), включая чиллеры.

- Daikin — крупная японская компания, специализируется на системах HVAC, включая чиллеры, и широко известна своими инновационными технологиями.

- Carrier — также известный как Carrier Global Corporation, является одним из пионеров в области HVAC-систем и производит различные виды чиллеров и климатического оборудования.

- Aermec — Итальянская компания Aermec специализируется на производстве холодильного оборудования, включая чиллеры.

- Dantex — является российским производителем холодильного оборудования, включая чиллеры.

- Royal Clima — это еще одна итальянская компания, специализирующаяся на производстве чиллеров и другого HVAC-оборудования.

- Ксирон-Холод — является российским производителем чиллеров и низкотемпературных испытательных камер.

Это далеко не полный список производителей чиллеров, но эти компании известны своими продуктами и технологическими решениями в области кондиционирования воздуха и холодильного оборудования. Когда выбираете чиллер для конкретной задачи, важно учитывать требования к производительности, энергоэффективности и другие факторы, а также консультироваться с профессионалами в области HVAC для определения наилучшего варианта. Вопросы и ответы

Вопрос: Что такое чиллер и для чего он нужен?

Ответ:

Чиллер — это устройство, которое используется в системах кондиционирования воздуха и холодоснабжения для охлаждения жидкости, которая затем используется для охлаждения воздуха или процессов в зданиях и промышленных объектах. Он выполняет важную роль в центральных системах кондиционирования воздуха и холодоснабжения.

Основные назначения чиллера:

- Охлаждение воздуха: Чиллеры охлаждают воду или другую теплоносительную жидкость, которая затем циркулирует через систему кондиционирования воздуха. Это позволяет обеспечивать комфортные температурные условия внутри зданий, такие как офисы, больницы, торговые центры и дома.

- Охлаждение процессов на производстве: В промышленных производствах чиллеры используются для охлаждения оборудования и процессов, таких как охлаждение машин и оборудования или в производстве пищевых продуктов.

Вопрос:

Чем отличается чиллер от кондиционера?

Ответ:

Чиллер и кондиционер — это два разных компонента систем кондиционирования воздуха (HVAC), и они выполняют разные функции. Вот основные различия между ними:

Функция и область применения

- Чиллер: Чиллер предназначен для охлаждения воды или другой теплоносительной жидкости, которая затем используется для охлаждения воздуха или оборудования внутри здания. Чиллер охлаждает жидкость и распределяет охлажденную жидкость по системе для охлаждения воздуха.

- Кондиционер: Кондиционер, или кондиционер воздуха, напрямую охлаждает и увлажняет воздух внутри помещения. Он не охлаждает воду или другую жидкость, а работает непосредственно с воздухом в помещении.

Местоположение - Чиллер: Чиллер обычно устанавливается снаружи или в специальных технических помещениях. Он может быть расположен на крыше здания или на земле рядом с ним.

- Кондиционер: Кондиционеры, как правило, устанавливаются внутри помещений, обрабатывая воздух внутри здания, а внешний блок на стене здания.

- Область применения: