|

(495) 226-51-87

info@xiron.ru

ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ

КЛИЕНТУ

ИНФОРМАЦИЯ

СТАТЬИ

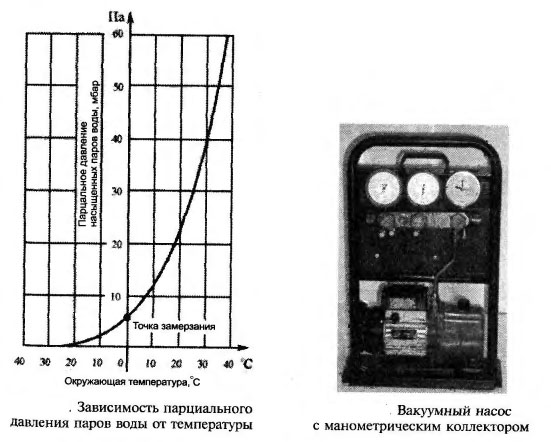

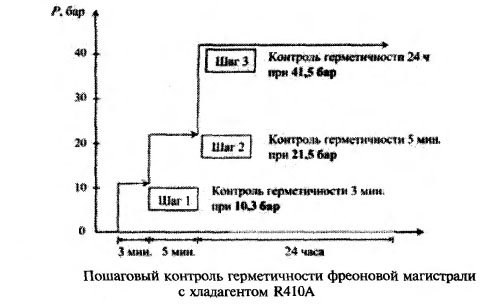

Проверка герметичности холодильного контураСодержание:После монтажа холодильной установки необходимо проверить ее герметичность. Для этого в контур подают давление, которое в 1.5 раз превышает рабочее. Если в контуре имеются предохранительные клапаны, то их на время проверки снимают, заменяя заглушками. По окончанию тестирования их возвращают на место. Опрессовка – испытание системы на плотность проводится для устранения вероятных мест утечки хладагента, а также после проведения ремонтных работ, которые были связаны с разгерметизацией холодильного контура. Ее проводят посредством сухого азота, поскольку при использовании, к примеру, сжатого воздуха, в системе остается влага, и установка оказывается неработоспособной. Исключением в данном случае являются установки, работающие на аммиаке, так как влага не нарушает их работу.  Поскольку давление в баллоне составляет порядка 200 бар, то для его подключения к установке используют специальный редуктор. Давление в установке повышают постепенно, постоянно проверяя ее не герметичность. Как только давление начало снижаться, необходимо сразу же проверить паяные соединения. Для этой цели используют мыльную пену. Появление мыльных пузырей значит, что в данном месте происходит утечка. Если данным способом утечку обнаружить не удалось, то вместе с сухим азотом в систему добавляют немного хладагента. Это позволяет обнаружить утечку при помощи течеискателя. Во время проверки аммиачной системы, мешать аммиак с воздухом нельзя, поскольку даже в незначительной концентрации эта смесь является взрывоопасной. Ваккумирование холодильного контураЗачастую после опресовки проводят вакуумирование холодильного контура. Основная цель данной процедуры – это устранение из контура воздуха, газа и влаги. Наиболее опасным в системе является содержание влаги, поскольку ее наличие в контуре может стать причиной забивки льдом регуляторов подачи хладагента, клапана обратимости цикла, что непременно станет причиной поломки компрессора.Существует два способа заставить воду перейти из жидкого способа в газообразный: необходимо либо нагреть воду, либо понизить давление. Поскольку в контуре поднять температуру довольно сложно, то применяют вакуумные насосы, снижающие давление. Время вакуумирования зависит от внутреннего объема холодильного контура, наличия влаги и температуры. При достижении вакуума 1 — 2 бар вентиль от вакуумного насоса перекрывают, а насос отключают. Также следует обратить внимание на шланги вакуумного насоса. Если они слишком тонкие и длинные, то время вакуумирования увеличивается. В то же время при использовании шлангов с большим сечением и мощными насосами систему также не всегда удается полностью отвакуумировать. В контурах с терморегулирующим вентилем вакуумирование производят с линии всасывания или нагнетания. В системах с капиллярной трубкой – через заправочный коллектор. После вакуумирования и перекрытия вентилей наблюдают за происходящими изменениями. Если за сутки вакуум изменился только на 0,5 бар, то контур считается герметичным и обезвоженным. При более высоких показателях, контур, скорее всего, недостаточно герметичен. При вакуумировании контура и проведении ремонтных работ следует учитывать, что убрать влагу, покрытую пленкой масла, довольно трудоемко. Необходимо вакуумировать контур и делать это через фильтр-осушитель. Прежде всего, при помощи специального прибора нужно оценить уровень влажности. Если показатели увеличены, то устанавливается сменный фильтр. В процессе настройки установки их необходимо будет менять до тех пор, пока не будет достигнута потребная степень влажности хладагента. Заправка хладагентаХолодильную установку заправляют хладагентом только после завершения процесса вакуумирования. При этом система должна быть полностью отключена от питания. Во время заправки количество хладагента, находящееся в заправочном баллоне, взвешивают на весах.Перед заправкой необходимо продуть заправочный шланг хладагентом. Для хладагентов R407° C и R410A заправочные цилиндры не используют, заправку производят только жидкой фракцией. Во время заправки температура баллона понижается, и давление в нем также падает, становясь ниже давления заправляемого контура. В связи с этим, баллон во время заправки холодильного контура нужно подогревать. Для этой цели можно использовать электронагревательный пояс. Его особенность заключается в наличии термоконтакта, благодаря которому при достижении температуры баллона в 50 С, нагрев отключается. Запрещается подогревать баллон при помощи газовой горелки, поскольку данный вариант может легко привести к перегреву. Во время заправки установки используют специальные электронные весы с дозатором, поскольку при таком способе количество заправленного хладагента в установке будет точным. При использовании заправочного цилиндра его наполняют тем количеством хладагента, которого будет достаточно для данной установки. При наличии в установке конденсатора водяного охлаждения во время заправки нужно следить за тем, чтобы циркуляция в нем была беспрерывной. Это снизит температуру конденсатора, облегчая процесс заправки установки хладагентом. |

| << Прокладка фреоновых магистралей | Монтаж кондиционеров работающих на R407C и R410A >> |

|---|

|

|